Innovationen von der Anlagenplanung bis zum Einzelgerät

Wie Prozesse digitalisiert werden

Es gibt zahlreiche Beispiele für Gewinne an Effizienz und Qualität durch die Digitalisierung von Prozessen. Nach wie vor bleibt es aber eine Kunst, den IT-Spezialisten in seiner Vorstellungswelt abzuholen und in die Geheimnisse einer konkreten Anlage einzuweihen; gelingt das nicht, fährt man mit angezogener Handbremse. Eine weitere Bremse kann die Angst vor Hackerangriffen auf das digitale System sein – eine reale Gefahr, gegen die sich aber vorgehen lässt.

Erwägungen und Diskussionen rund um digitale Projekte finden vor dem Hintergrund eines scharfen weltweiten Wettbewerbs statt. In diesem Umfeld investiert beispielsweise das Pharmaunternehmen Roche nach eigener Aussage stark in den Ausbau digitaler Chemie- und Pharma-Prozesse in der Schweiz.

Dabei arbeiten Plattform-Architekten (IT-seitig) und Domain-Experten (Prozessingenieure) in einem Team und fungieren als «Übersetzer» zwischen den Bereichen. Schon den Auszubildenden werden beide Bereiche integriert nahegebracht, und beim Rekrutieren neuer Mitarbeiter und Mitarbeiterinnen wird grosser Wert auf vernetztes Denken und auf Offenheit gegenüber der persönlichen Weiterbildung im jeweils anderen Bereich gelegt.

Effizienzgewinne durch Digitalisierung

Neben den Big Playern forcieren auch kleinere und mittelgrosse Unternehmen der Chemie- und Pharma-, der Biotech-, Nahrungs- und Genussmittelbranche digitale Projekte. Ein Beispiel betrifft das Prozessleitsystem beim Schweizer Kräuterzucker-Spezialisten Ricola in Laufen: Er digitalisiert nach und nach alles, was man sich vorstellen kann – von der Lagerung der Rohstoffe in Silos und Tanks über die Zuckerlöserei und verschiedene Mischvorgänge bis aktuell zu den Kochanlagen. Daraus lässt sich vieles lernen. Zum Beispiel liefert hier ein Digitalisierungsspezialist aus der Schweiz (Kundert, Schlieren) Lösungen für einen Produzenten aus der Schweiz, der seine Produkte dann weltweit vermarktet.

Nicht von heute auf morgen

Des Weiteren ist zu bemerken: Eine Digitalisierung braucht keinesfalls von heute auf morgen mit einem Big Bang zu erfolgen, denn im vorgestellten Beispiel handelt es sich um einen schon über mehr als fünfzehn Jahre laufenden Umgestaltungsprozess. Eines der Erfolgsrezepte steckt in der Software: Erstens wurde von Anfang an nur eine einzige eingesetzt (Plant IT, Proleit, Herzogenaurach), wobei heute verschiedene Module zur Anwendung kommen. Bei der sukzessiven Umstellung der Kochanlagen hat dies zum Beispiel den Vorteil, dass mit einer einmalig für Ricola entwickelten Standardsoftware gearbeitet werden kann. Das senkt den Aufwand pro Kochanlage enorm.

Softwareseitig hat sich zudem eine eigens programmierte Schnittstelle zum SAP-System bewährt. Damit ist praktisch ein komplettes ERP-System (Enterprise Resource Planning) angebunden, und der Hersteller kann auf dieser Basis eine prozessorientierte Materialwirtschaft betreiben.

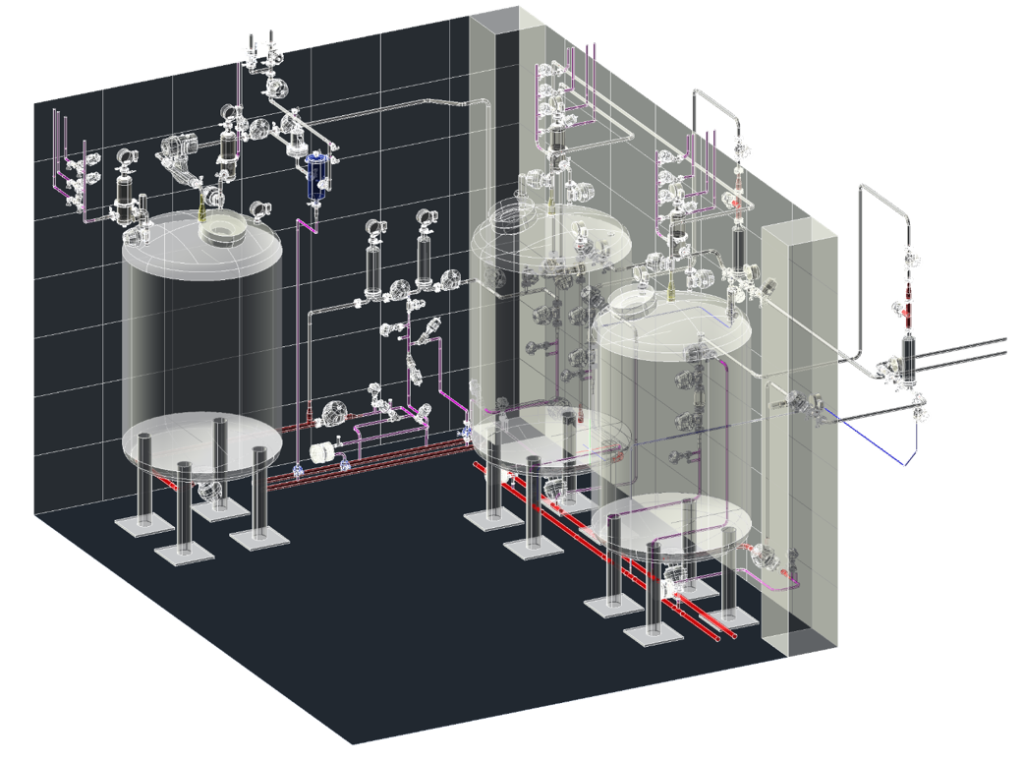

Produktionsseitig geht es im Wesentlichen um das Handling und Verarbeiten von Flüssigprodukten. Temperaturen, Drücke und Fliessgeschwindigkeiten müssen über Sensoren erfasst werden und lassen sich dann visualisieren. Auch die heute dafür eingesetzten Software-Module hat man über die Jahre entwickelt.

Langzeitperspektive ist die beste Voraussetzung

Man kann sich vorstellen, wie motiviert Software-Ingenieure an ein solches Projekt herangehen, auch wenn sie sich zu Beginn mit den Details der Produktion zunächst vertraut machen müssen. Dabei hilft sicherlich die Langzeitperspektive: Das Prozessleitsystem wächst, und das Team hat währenddessen die Chance, zu lernen und neue Ideen zu entwickeln.

Nur scheinbar steht dies im Gegensatz zum schnellen Takt der Elektronik. Das Beispiel zeigt, dass hier steter Tropfen den Stein höhlt.

Biotech-Anlagen werden mobil

Neben der Digitalisierung grosser und mittelgrosser Prozesse gibt es auch die Aufgabenstellung, kleinere, mobile Einheiten auszurüsten. Hier kommt es insbesondere darauf an, eine geeignete IT/Software und eine spezifische Hardware-Ausrüstung zusammenzubringen.

Eine hohe Sicherheit während des Betriebs mobiler biotechnologischer Produktionseinheiten schaffen Systeme, die schlimme Folgen von Fehlern von vorneherein verhindern. Man denke zum Beispiel an falsche Handhabung im Zusammenhang mit fehlerhafter Automatisierung, wie etwa Bugs während der Inbetriebnahme und des Probebetriebs.

Bestimmte Flüssigkeitsschnellkupplungen verhindern etwa bei einer Entkopplung der Geräte selbständig eine Entwässerung der (gegebenenfalls mit Chemikalien befüllten) Medien (z.B. Clean-Break-Technologie, STAUBLI, Horgen). Und automatische Multi-Energien-Schnellkupplungslösungen ermöglichen einen fehlerfreien Produktionswechsel auf der Anlage: Ob manuell oder automatisch – die Qualität der Messsignalübertragung wird durch eine patentierte Lamellenkontakttechnologie gewährleistet.

Thema Datenintegrität proaktiv angehen

Darüber hinaus gilt für jeden digitalisierten Prozess: Safety first!

Denn Datensicherheit ist, laut Roche, sogar das wichtigste und am meisten diskutierte Thema, wenn es um die Digitalisierung von Produktionsprozessen geht. Das Unternehmen fährt dabei eine Doppelstrategie: Durch innovative Tools soll ein bestmöglicher Schutz vor Cyber-Attacken hergestellt und durch gezielte Schulungen ein erhöhtes Bewusstsein für potenzielle Risiken und für risikominimierende Strategien etabliert werden («Security-Kultur»).

Im Bereich Datenintegrität arbeitet Roche vermehrt mit Künstlicher Intelligenz. Damit soll zum Beispiel die Ursachenanalyse bei Prozessabweichungen vereinfacht werden. Hier ist es wichtig, die Algorithmen auf eine Art und Weise zu entwickeln, dass sie von Fachpersonen und später auch von Auditoren validiert werden können («explainable AI»).

Ein wesentlicher praktischer Tipp betrifft die Computersystemvalidierung (CSV), die zum Aufwendigsten in Umstellungsprozessen «auf digital» zählen kann: Um hier ganz sicher zu gehen, kann die CSV beispielsweise nach «Good Automated Manufacturing Practice» (GAMP5) vorgenommen werden. Dies stellt unter anderem sicher, dass ein Multiparameter-Messsystem mit mehreren vernetzten Geräten und einer gemeinsamen Softwareplattform tatsächlich für den gedachten Zweck geeignet ist, etwa für die gleichzeitige Ermittlung von Temperatur, Druck und Fliessgeschwindigkeit.

Prozessanalytik schafft die Voraussetzungen

Für diese Messungen bedarf es selbstverständlich leistungsfähiger prozessanalytischer Systeme – und die werden immer besser. Für den Dreiklang der Namur-Roadmap (kabellose Kommunikation, Sensordiagnose und Bereitstellung von Informationen) stehen jetzt verbesserte Druckmessgeräte zur Verfügung. Sie vereinfachen das Management der Dokumente, indem diese über einen QR-Code auf jedem Typenschild abgerufen werden können (Cerabar und Deltabar, Endress+Hauser, Reinach). Die gesamte Bedienung kann über ein mobiles Endgerät erfolgen. Selbstverständlich bieten die zeitgemässen Drucktransmitter im laufenden Prozess eine permanente Gerätediagnose und Klartextmeldungen, Geräteverifikation und integrierte Monitoring-Funktionen.

Die gesamte Bandbreite der hier dargestellten Trends rund um die Digitalisierung von Prozessen in Chemie und Pharma, in Lebensmittelchemie und Biotech erleben die Besucher auf der diesjährigen Ilmac.